信息摘要:

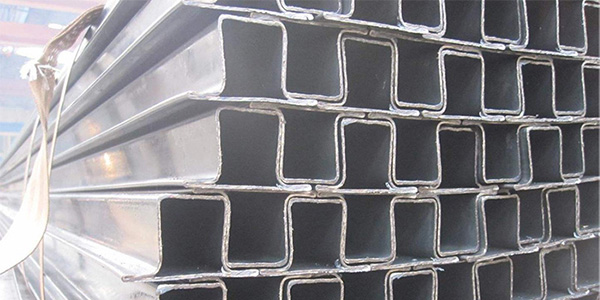

热轧异型钢的厚度精度是由多个工艺环节共同确定的,包括原材料质量、加工工艺和设备精度与维护等。

热轧异型钢的厚度精度是由多个工艺环节共同确定的,下面是对这些工艺环节的简要分析:

一、原材料质量

- 化学成分与机械性能:原材料的化学成分和机械性能需要符合相关标准和企业要求,以确保后续加工过程的顺利进行和产品的质量。如果原材料的化学成分不稳定或机械性能不达标,将直接影响热轧异型钢的厚度精度。

二、加工工艺

- 加热温度与时间:在热轧过程中,加热温度和时间的控制也很重要。适当的加热温度和时间可以确保钢坯达到理想的塑性状态,便于后续的轧制操作。如果加热温度不足或时间过长,可能导致钢坯内部组织不均匀,从而影响厚度精度。

- 轧制参数:轧制过程中的压下量、轧制速度、轧辊间隙等参数直接影响异型钢的厚度精度。这些参数需要根据钢坯的材质、尺寸以及所需产品的规格进行设定和调整。

- 冷却方式:热轧后的异型钢需要通过喷水或空气冷却等方式迅速冷却至室温,以保持其力学性能。冷却方式的选择和冷却速度的控制对异型钢的厚度精度也有一些影响。

三、设备精度与维护

- 轧机精度:轧机的精度决定了热轧异型钢的厚度精度。因此,需要定期对轧机进行检查和维护,确保其各部件处于良好的工作状态。

- 轧辊磨损与调整:轧辊在使用过程中会逐渐磨损,这会导致轧制出的异型钢厚度发生变化。因此,需要定期对轧辊进行检查和更换,并根据实际情况对轧机进行调整。

五、环境因素

- 温度与湿度:生产车间的温度和湿度对热轧异型钢的厚度精度也有一些影响。高温和潮湿的环境可能导致钢材发生热变形或腐蚀,从而影响厚度精度。

总结来说,热轧异型钢的厚度精度是由多个方面共同确定的,想要确保热轧异型钢的厚度精度,需要从多方面入手,加强质量控制和技术管理。