信息摘要:

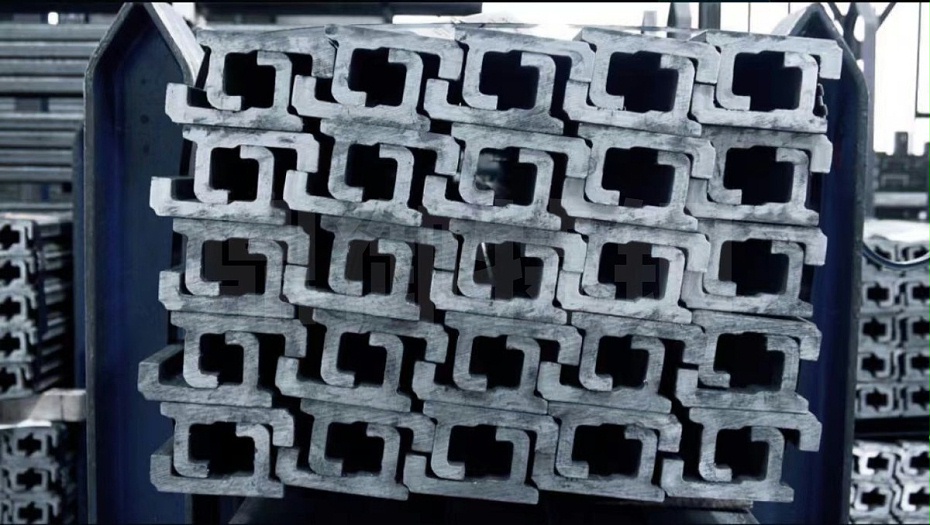

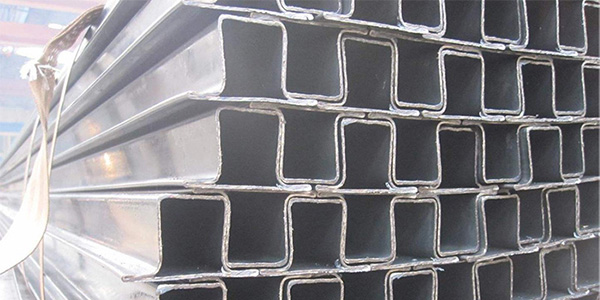

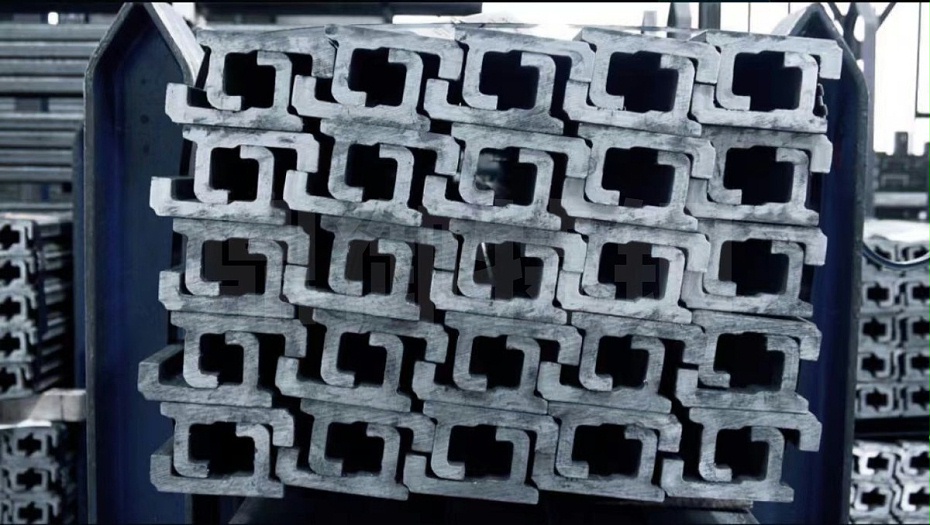

在冷拔型钢生产过程中,减少额外损耗需从原材料控制、工艺优化、设备管理和质量检测等多方面入手。

在冷拔型钢生产过程中,减少额外损耗需从原材料控制、工艺优化、设备管理和质量检测等多方面入手,下面是简要措施:

原材料控制 - 严格检验原材料:对钢号不明的钢材,需要取样检验。避免使用截面不规整、过硬或潮湿的钢筋进行冷拔,这些原材料问题会损坏拔丝模,影响产品质量,进而增加损耗。

- 选择坯料尺寸:坯料尺寸公差直接影响冷拔工序损耗率。选用外径公差±0.3mm的热轧管坯,较普通管坯可减少更多的冷拔道次,使单吨加工成本降低。

工艺优化 - 优化减径率:减径率是冷拔管加工的核心参数,通常控制在合适范围内。过高的减径率会引发管材应力集中,导致断裂风险。

- 调整模具参数:模具工作锥角直接影响金属流动均匀性。碳钢管冷拔模具锥角宜采用12°-14°,不锈钢管则需增大至16°-18°,配合表面氮化处理,可延长模具寿命。

- 控制拉拔速度:拉拔速度需与润滑条件匹配,根据润滑条件合理调整拉拔速度,可提高生产效率,减少因速度过快或过慢导致的损耗。

设备管理

- 选用可靠模具:采用硬质合金模具,能提高产品质量,减少因模具问题导致的损耗。同时,及时更换磨损模具,可使冷拔管表面光洁度合格率提高。

- 设计模具冷却系统:模具冷却系统设计需满足连续生产需求,循环水温应控制在25-35℃区间,避免热膨胀引起的尺寸漂移。通过增加模具测温传感器,可使外径公差控制精度提升,提高产品尺寸精度,减少废品率。

质量检测 - 强化原材料预处理检测:预处理后的管坯需进行涡流探伤检测,确保材料内部无气孔、折叠等缺陷,为冷拔工艺提供合格原料。

总结来说,在冷拔型钢生产过程中需要注意工艺优化、设备管理等多个环节,从而减少额外的损耗,并提高产品质量稳定性。